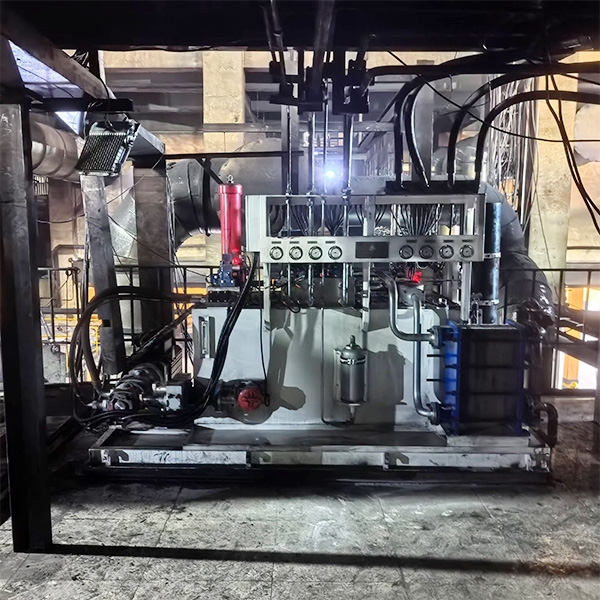

整体厂房烟尘净化设备在工业生产中扮演着重要角色,不仅能有效去除烟尘,改善空气质量,还能保护工人健康,减少环境污染。随着技术的不断进步,烟尘净化设备将更加高效、智能和环保,为工业生产的可持续发展提供有力支持。

水泥、陶瓷等建材生产过程中会产生大量粉尘,使用布袋除尘器或湿式除尘器可以有效控制粉尘污染。铸造过程中会产生大量的烟尘和有害气体,使用湿式除尘器或静电除尘器可以有效净化空气。在食品加工过程中会产生油烟、异味等,使用活性炭吸附装置或湿式除尘器可以有效处理这些污染物。

整体厂房烟尘净化设备的日常维护和保养有哪些注意事项?

一、通用维护原则

1.建立运维台账

记录每日运行参数(如进出口压力、风量、粉尘浓度、设备温度等),对比历史数据判断设备状态。

跟踪耗材更换周期(如滤袋、电极板、喷嘴等),避免超期使用导致性能下降。

2.环境与安全检查

确保设备周边无杂物堆积,通风散热良好(尤其是静电除尘器、电控柜)。

检查设备及管道密封性,重点关注法兰接口、检修门等易漏风部位,漏风率应控制在≤3%。

易燃易爆环境(如涉粉尘爆炸风险)需每日检查接地装置、防静电措施是否正常,禁止使用易产生火花的工具。

二、分设备类型维护要点

(一)布袋/滤筒除尘器

1.滤材维护

清灰系统:

定期检查脉冲阀、喷吹管、电磁脉冲阀是否漏气或堵塞,确保清灰压力稳定(0.4-0.6MPa)。

采用离线清灰时,逐室检查清灰效果,若滤袋表面粉尘厚且硬(可能因湿度或黏性粉尘导致),需缩短清灰周期或增加预喷涂(如喷石灰粉防黏连)。

滤袋/滤筒检查:

每周通过观察孔查看滤袋表面清洁度,若局部发黑或破损(如针孔、脱线),需立即更换(破损滤袋会导致超标排放)。

对高负荷区域(如进气口附近)的滤袋加密巡检,建议每季度抽取5-10%滤袋进行完整性检测(如灯光透视法)。

2.风机与管道

检查风机轴承温度(≤70℃)、振动值(≤4.6mm/s),每月加注润滑脂(如锂基脂),每年更换齿轮油。

清理管道内积灰(尤其是水平管道弯头处),可使用压缩空气吹扫或人工清灰,避免积灰自燃或堵塞。

3.特殊场景处理

若处理潮湿或黏性粉尘(如食品加工、化工行业),停机前需用干燥空气吹扫滤袋,防止粉尘糊袋;冬季需对设备及管道保温(如电伴热),避免结露。

(二)静电除尘器

1.电场与电极维护

电极板/线清洁:

每季度停机检查电场内部,清除极板、电晕线上的积灰(厚度>2mm时会降低除尘效率),可用高压水枪(≤6MPa)或机械刮刀清理。

检查电晕线是否断裂、极板是否变形,芒刺型电极的尖端若磨损严重需及时更换(尖端放电效果直接影响荷电效率)。

电源系统:

每周检查高压电源柜电压、电流是否稳定(正常运行时二次电压40-70kV,二次电流100-800mA),若出现“闪络”频繁(电压骤降、电流骤升),需排查电场是否短路或积灰过多。

2.振打系统

检查振打装置(如机械锤、电磁振打器)是否正常工作,振打频率需根据粉尘黏性调整(黏性粉尘需提高振打频率,如每小时1次→每30分钟1次)。

振打轴与极板连接部位若松动或断裂,需及时修复,避免积灰无法有效脱落。

3.温度控制

处理高温烟气(如锅炉尾气)时,监测入口温度(≤250℃,视滤材耐温性而定),超温时启动冷风阀或喷雾降温,防止滤材老化或电场部件变形。

(三)湿式除尘器

1.喷淋系统

每日检查喷嘴是否堵塞(可用内窥镜或拆检),对磨损严重的喷嘴(如碳化硅喷嘴孔径扩大>10%)及时更换,确保喷雾粒径均匀(50-200μm更佳)。

定期清理循环水箱/沉淀池中的废渣(建议每班清理1次),防止悬浮物浓度过高(>5000mg/L)导致水泵磨损或管道堵塞。

2.循环水管理

监测水质参数:pH值(酸性粉尘场景需维持pH≥7)、悬浮物(SS≤100mg/L)、浊度(≤50NTU),超标时需换水或投加药剂(如絮凝剂)。

冬季停机前需排空管道内积水,避免冻裂;长期停机时,水箱需彻底清洗并干燥,防止微生物滋生腐蚀设备。

3.防腐与防垢

检查设备内壁防腐涂层(如FRP、橡胶衬里)是否破损,对局部脱落处及时修补(如用环氧树脂涂抹)。

若烟气含硫量高(如燃煤锅炉),循环水易结垢(CaSO₄等),需定期投加阻垢剂或采用软化水,每月用酸洗(如柠檬酸溶液)清除管道及喷嘴内的垢体。

烟尘净化设备的优势。高效净化:能够有效去除空气中的烟尘颗粒,改善厂房空气质量。环保节能:减少烟尘排放,降低环境污染,符合环保要求。保护健康:减少工人接触有害烟尘的机会,保护工人健康。自动化程度高:现代烟尘净化设备通常配备自动化控制系统,操作简便,维护方便。

对于高温、高湿或腐蚀性烟尘,需要选择耐高温、耐腐蚀的材质,如不锈钢或特殊涂层。包括能耗、维护费用、滤材更换频率等。选择运行成本较低的设备有助于降低长期使用费用。环保合规:确保设备符合国家或地方的环保排放标准,避免因环保问题受到处罚。