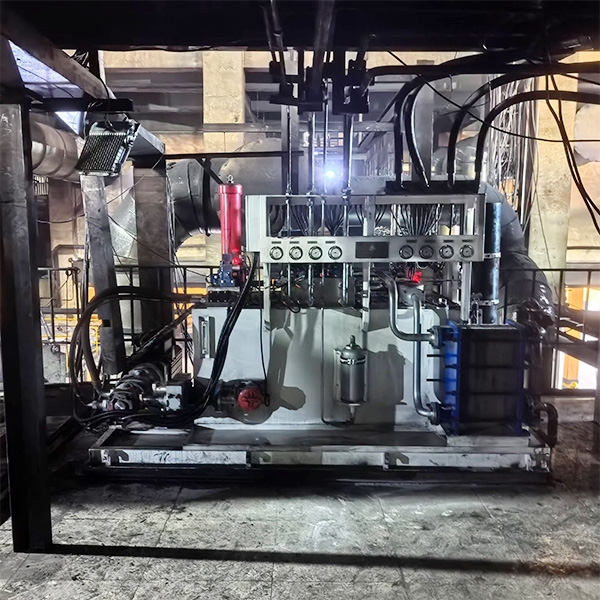

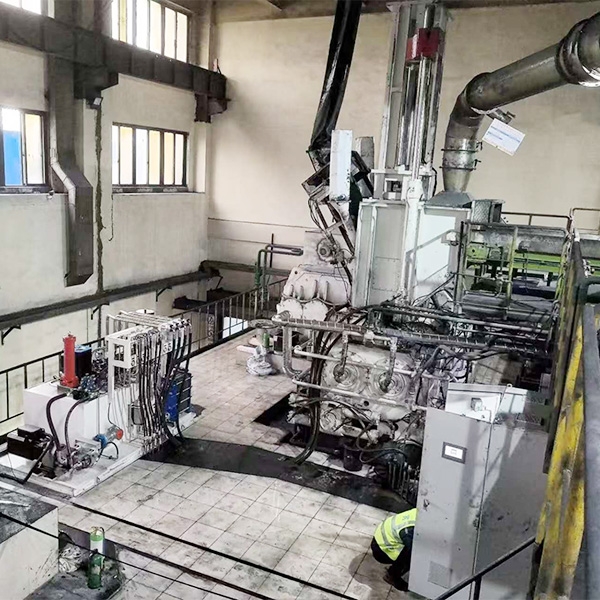

整体厂房烟尘净化设备在工业生产中发挥着至关重要的作用,它不仅能够改善车间环境,保障员工健康,还能帮助企业实现绿色生产,满足环保要求。在选择和使用烟尘净化设备时,企业应根据自身需求和烟尘性质,选择合适的设备类型和技术,并注重设备的维护和管理,以确保其长期稳定运行。随着技术的不断进步,未来的烟尘净化设备将更加智能、高效和环保,为工业生产的可持续发展提供有力支持。

不同的烟尘特性(如颗粒大小、浓度、温度、湿度等)需要选择不同的净化设备。例如,细小颗粒物适合使用静电除尘器,而高温烟尘则适合使用湿式除尘器。设备的风量处理能力应与厂房的实际需求相匹配,确保设备能够有效净化空气。

整体厂房烟尘净化设备如何应对高浓度烟尘?

一、优先选择高负荷处理设备

1.布袋除尘器(强化型)

核心升级:

滤材优化:采用覆膜滤袋(如PTFE涂层)或防静电滤材,提升过滤效率(99.5%以上)和抗黏性粉尘能力。

脉冲清灰系统:增加清灰压力(0.4-0.6MPa)、缩短清灰周期(如每30分钟一次),防止滤袋堵塞。

预收尘设计:在除尘器入口设旋风预收尘室,先去除30-50%的粗大颗粒(如>10μm),降低滤袋负荷。

适用场景:干式高浓度粉尘(如水泥、陶瓷加工),处理浓度可达1000g/m³以上。

2.静电除尘器(多级电场)

核心升级:

增加电场级数:采用3-4级电场(常规2级),延长粉尘荷电和吸附路径,对高浓度粉尘(如冶炼烟气)处理效率提升至98%以上。

高频电源:替代传统工频电源,提高电场击穿电压,适应高粉尘浓度下的“电晕闭塞”问题。

防积灰设计:极板间距扩大至400-600mm(常规200-300mm),减少极板间粉尘搭桥风险。

适用场景:高温高浓度烟气(如燃煤锅炉),粉尘浓度可达50-100g/m³。

3.湿式除尘器(高效洗涤)

核心升级:

文丘里+旋流板组合:文丘里段高速气流(60-100m/s)使粉尘与水雾充分碰撞,旋流板进一步捕集细微颗粒,总效率可达95%以上。

循环水系统强化:增加沉淀池容积(停留时间≥30分钟)、配备过滤精度≤50μm的反冲洗过滤器,减少水中悬浮物对设备的磨损。

防腐蚀材质:选用316L不锈钢或玻璃钢(FRP),应对高浓度酸性粉尘(如化工行业)。

适用场景:黏性或高温高浓度粉尘(如金属冶炼、垃圾焚烧),可处理浓度100-500g/m³的粉尘。

二、多级工艺组合处理

1.旋风+布袋/滤筒(预处理+精过滤)

流程设计:

①旋风除尘器先去除80%以上的粗大颗粒(≥5μm),降低后续设备负荷;

②布袋/滤筒处理剩余细微粉尘,终排放浓度可控制在10mg/m³以下。

优势:降低滤材更换频率,适合干性高浓度粉尘(如矿山破碎、粮食加工)。

2.静电+湿式(荷电凝聚+洗涤)

流程设计:

①静电除尘器使粉尘带电并凝聚成大颗粒;

②湿式除尘器进一步捕集逃逸粉尘,同时降温、去除有害气体(如SO₂)。

优势:处理效率高且稳定,适合高温高湿高浓度烟气(如钢铁厂、电厂)。

3.布袋+活性炭吸附(颗粒物+有机污染物)

流程设计:

①布袋除尘器去除高浓度粉尘;

②活性炭装置吸附残留的VOCs、异味等,适用于含油雾或有机废气的高浓度烟尘(如喷涂、橡胶厂)。

三、设备结构与运行参数优化

1.增大过滤面积或处理风量

布袋/滤筒除尘器:

增加滤袋/滤筒数量(如滤袋间距≥200mm,避免气流相互干扰);

采用错列布置替代顺列布置,提升气流分布均匀性,降低局部过负荷。

静电除尘器:

扩大极板面积(如单电场极板面积增加30%),或提高烟气流速(≤2m/s,避免二次扬尘)。

2.防爆与安全设计

高浓度可燃粉尘场景(如铝粉、面粉):

设备采用防静电滤材、接地装置,管道设泄爆片(泄压面积按《粉尘防爆安全规程》GB15577设计);

配置CO浓度监测仪和自动灭火系统(如干粉喷淋),预防粉尘爆炸。

3.智能化运行控制

实时监测与调节:

安装粉尘浓度传感器(如激光粉尘仪),当入口浓度超过设定阈值(如500g/m³)时,自动启动预喷涂装置(向滤袋表面喷粉防黏连);

通过变频风机动态调节风量,避免因粉尘浓度波动导致设备过载。

不同行业产生的烟尘性质不同,如颗粒物大小、浓度、温度、湿度、是否含有有害气体等。根据烟尘性质选择合适的净化技术。根据车间的面积、烟尘产生量以及换气次数确定设备的风量。处理风量过小会导致净化效果不佳,过大则会增加能耗。

布袋除尘器适用于处理大量粉尘的场合,如水泥厂、冶金厂等。其优点是过滤效率高,运行稳定,但需要定期更换滤袋。静电除尘器常用于电力、化工等行业,适用于处理细小颗粒物,效率高,但设备投资和维护成本较高。湿式除尘器适用于高温、高湿或粘性较大的烟尘处理,如铸造厂、化工厂等。其优点是结构简单,但会产生废水,需进行处理。